PDCAサイクルで食の衛生をレベルアップ

食品衛生法が改正され、HACCPが制度化されました。

HACCPの対応や衛生管理のレベルアップを効率的・効果的に行うために、PDCAサイクルを上手に使ってみましょう。

ここでは、PDCAサイクルを動かすポイントをご紹介します。

1. PDCAサイクルとは

PDCAサイクルとは「PLAN(計画を立てる)」「DO(計画を実行する)」「CHECK(実行した結果を評価する)」「ACT(改善する)」を循環することによって、仕事の効率化や業務改善を図る方法です。

国際規格ISOのマネジメントシステム(ISO 9001品質マネジメントシステム、ISO 22000 食品安全マネジメントシステム等)においても、PDCAサイクルを「リスクに基づく考え方」にフォーカスして動かし、組織のマネジメントシステム全体や各種業務・工程を運営管理していく考え方が載っています。

上記(「リスクに基づく考え方」にフォーカスして動かす等)のように、PDCAサイクルはポイントをおさえて動かしましょう。

| PLAN 計画 |

計画を立てる | 新規や変更、もしくは継続維持する取組や業務、事業の目的・目標を明確にして、周りの状況をよく観察し、把握した上で計画を立てます。 |

| DO 実行 |

計画を実行する | 計画を実行します。計画から実行までをスケジュール感をもって迅速に行いましょう。また、実行中は改善の機会があちこちに転がっています。気づいたことはどんどん実行計画の手直しに回しましょう(小さなPDCAサイクル)。 |

| CHECK 評価 |

実行した結果を評価する | 計画した評価方法で実行した結果を評価するステップです。(評価のタイミングや方法も計画しておきます) 目的・目標の達成状況を評価します。 また、実行内容を含めて良かった点や反省点を分析し、次の計画時に活かします。 |

| ACT 改善 |

改善する | 目的・目標の達成に向けて適宜、改善を行います。 目的・目標を意識して、よく観察しながらPDCAサイクルを廻すことが成功のポイントです。 |

2. 周りの状況をよく見てみよう

P(計画)を立てる際には目的・目標を明確にしておくことがまず重要です。何故、この行動をする必要があるのか…目的・目標を明確にしましょう。そして、その際には自分たちの置かれている状況をよく見てみましょう。周りの状況とは…

外部の状況:取引先や業界、他社の動向…

組織内の状況:組織体制(部門とその役割、人員)、業務処理能力と稼働率、繁忙時期…

等です。よく使う情報は定期的に取得して分析・利用できるようにしておきましょう。

これらの状況を把握したうえで計画を立てます。目的・目標を達成するための課題が明確になり、計画が具体的になります。課題には、必要な人・スキル・設備・購買ルート等の準備も含まれます。

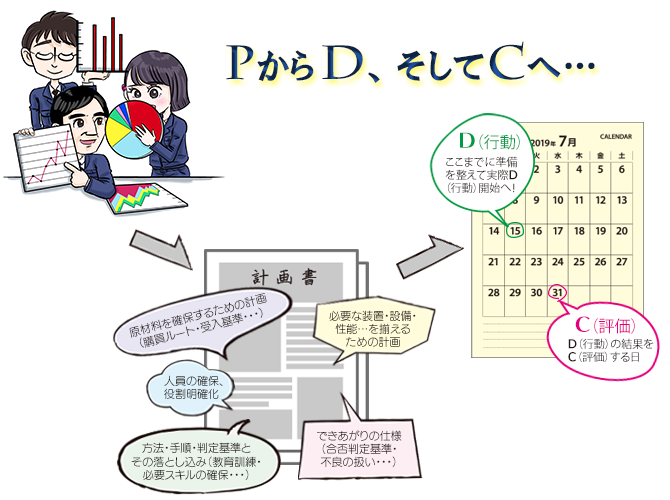

3. 実際やってみることで改善のきっかけが

計画が重くて動かないとPDCAサイクルがそもそも動きません。迅速に動かすこともポイント。試運転など、実際にやってみましょう。

D(行動)→C(評価)は、計画実行と計画した評価方法で実行した結果を評価するステップです。C(評価)の結果、D(行動)の結果が目的・目標に叶っていない、もしくは不十分な場合にはA(改善)の出番です。

ところで、PDCAサイクルは漫然と動かしていてはなかなかその真価を発揮しません。実際動かしてみて様々な気づきを集め、改善の機会とすることがポイントです。計画分のC(評価)の結果だけでなく(もしくは待つまでもなく)、計画どおりいかなかったことや、想定外のことから計画手直しなどのA(改善)に取り組みましょう。

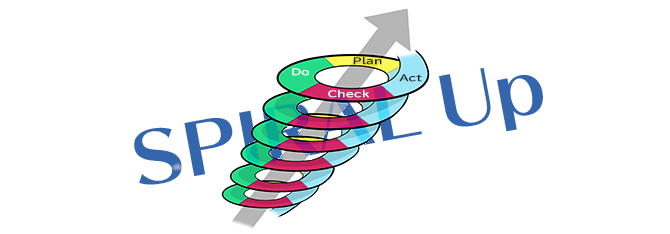

4. PDCAを循環させる頻度

PDCAサイクルは循環することで、その効果を発揮します。様々なA(改善)の取組みを迅速に行いつつ、定期的に(1年に1回等)改めて現状を踏まえてP(計画)を立てましょう。

新しい業務や取組を始めるときや、大きな変更を加えるときはA(改善)のきっかけ(計画どおりいかない、想定外事項等)が多くでてきます。

PDCAサイクルをよく回すことで、その効果を得やすくなります。

頻度は高めに設定(1ヶ月毎や四半期毎に再計画する等)し、気づきの数や問い合わせ数、不適合数等を指標として、落ち着いてくればサイクルの頻度を下げていきましょう。

常に動いているもの、取り組むもの、維持管理するものの計画(1年に1回が一般的)には中長期のデータの蓄積が有効です。C(評価)の結果を中長期(5年分など)蓄積し、計画の際の現状把握に使用します。例えば、機器設備であれば、エラーやメンテナンスの発生回数を一定期間で集計しておき、増加傾向が見られれば、更新計画を前倒すなどです。

このように、P(計画)D(行動)C(評価)A(改善)のそれぞれを実際に動かす各人が目的・目標を意識して、よく観察しながらサイクルを動かしていくことで、プラスの効果は大きくなります。PDCAサイクルは人が動かすものです。P(計画)の際に目的・目標を明確にしたり、計画を具体的にする他、全体を通して気づきを収集するルートを設定しておく等、PDCAサイクルを動かしながら、さらに動きやすい仕組みを作り上げましょう。

5. 例えばこんなPDCA…

例えば…

サプライヤー監査を始めます。

→サプライヤー監査の仕組み構築と安定運用のPDCAと実際の監査計画のPDCA(全体および各サプライヤーに対して)を動かします。

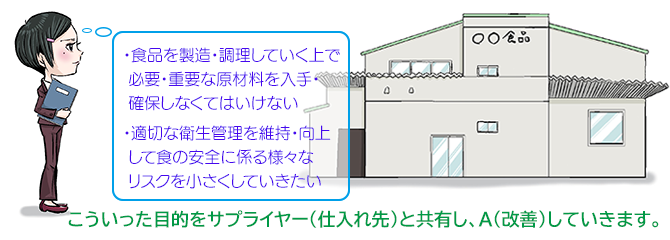

目的:

原材料の衛生管理はフードチェーンにおいて工場や厨房での衛生管理よりも上流です。原材料に問題があると、仕入れ以降にどんなに衛生管理を徹底しても食中毒、異物混入、品質維持等のリスクを低く抑えるのは難しいことでしょう。

そこで、新しい仕入れ先であれば取引開始前に、既存の仕入れ先には定期的に、異常があれば随時速やかに、どのような衛生管理を行っているか実際に現場に行って確認しようというのがサプライヤー監査です。

また、サプライヤー監査では、自社の求める基準に到達していなかったり管理できていない点や課題が見られた場合には、原因を究明し、対策を立ててA(改善)することも重要なポイントです。自社の求めるレベルの原材料を安定して供給してもらうために積極的にサプライヤー監査のPDCAサイクルを動かしましょう。

更に、実際に訪問して、直接会って話し合うことで、衛生管理への取組み意識や課題が共有され、連絡体制の強化等、様々なプラスの効果も考えられます。

状況確認・把握:

- 仕入れ先の管理は?

どんなところから仕入れているか。メーカー?問屋?どういった条件? - 検収状況の管理は?

検収時や使用時に納品間違いや品質に問題、異常等の発生状況は?誰が担当している?業務に支障がでたことは? - 調達したい食品の状況は?

国内産野菜等、安定して入手できている?価格変動は?今後の見通しは?

P(計画):

- どのくらいの頻度で実施する?

- どこに行く?倉庫?工場?

仕入れ先が問屋であれば、問屋を通して工場とやり取りする必要が?(目的と状況を踏まえて必要な計画を立てましょう!) - 誰が行く?

必要な知識・スキルの明確化、人材確保、教育・訓練の実施(社内のどのような人員を動かすか、もしくは外部を使用するか、会社の状況を踏まえて計画しましょう!) - どのように監査する?

監査スケジュール(現在の調達状況と今後の見通しを踏まえて、新しく調達先を確保する必要があれば、新規の取引先候補も監査する等、状況を踏まえて計画します。交渉中の取引先にまず適用し、既存取引先には半年間や1年間等の計画を立てて順次実施していく等、対応方針を決めること等も含まれます。)と監査手順、チェックリスト(まずは、サプライヤー監査に必要な一般的な事項を落とさないようなチェックリスト)を用意しましょう。

サプライヤー監査の状況調査・把握の成果となります。

また、今までの蓄積(仕入れ時の異常(納品間違い、遅れ、品質異常等))を反映させましょう。

判断基準、合否判定の決定の整備、不適合はどう対応する?不合格の場合はどのように対応する?(結果を反映し、取引停止もしくは見直し等に繋げられるよう、ルートを構築しておきます)

・・・など、目的と⾃分たちの置かれている状況を踏まえた上で検討してこれらの行動計画を立てます。

D(⾏動)→C(評価)→A(改善)そしてP(計画):

監査できる体制を整えて…監査スケジュールに沿って監査します。

実際にやってみて、サプライヤー監査の仕組み自体に改善点が見つかったらどんどん修正していきます(監査の仕組み自体のPDCAのA(改善))。監査頻度や監査対象、監査事項(チェックリストの項目)、判断基準の明確化・事例集の充実や不適合・不合格の対応方法等です。監査の仕組み等、業務の進め方(P(計画))も始めだけでなく、1年に1回程度、定期的にPDCAサイクルを動かして、効率化や業務改善を図ります。社内の組織や取り巻く状況に変化に合わせてP(計画)をし直すことを定期的に行いましょう。

実際の監査の結果(C(評価)結果)、改善が必要であれば、P(計画)した方法で対応します。不適合の対応は迅速に対応してもらいましょう。改善確認までがそれぞれの監査の1サイクルです。

監査計画全体も一巡したら、その結果や内容を取りまとめておきましょう。監査計画自体のA(改善)や次のP(計画)の際の状況把握だけでなく、サプライヤーの選定や見直しのA(改善)やP(計画)の際の状況把握をするためのデータとしても有用です。

PDCAサイクルを動かしていくことで、HACCP制度化だけでなく様々な変化や課題に対して柔軟に対応できるようになります。PDCAサイクルを上手く動かして食の衛生をレベルアップしましょう。

初出:2019年7月1日

Written by

株式会社町田予防衛生研究所

町田予防衛生研究所は、食の安全に関わる各種検査やコンサルティングなど幅広く商品・サービスを取り揃え、ワンストップで食の安全をサポートする企業です。

本社所在地

〒194-0013

東京都町田市原町田3-9-9